産学連携の成果を生かした「身の丈環境対策」

2月に熊本で開かれた中小企業問題全国研究集会より、環境にかかわる2つの分科会の報告概要を紹介します。詳細は、5月出版予定の記録集『中同協』誌をご覧ください。

BSE問題をきっかけに

BSE問題によって2002年12月24日にアメリカ産牛肉の輸入が禁止されたことから、内臓関係の材料を除く80%以上を輸入肉に頼っていた当社では、方向転換を余儀なくされました。

このことで売上がすぐに落ちたわけではありませんが、将来的な打撃は容易に想像できました。そこで、社内に経費削減のための7人からなるプロジェクトチームを立ち上げました。

その中で、年間約1800万円かかっていた廃棄物処理費をどうにかできないかという話になり、まず一番ボリュームのある焼き肉レストラン「ウエスタン」からでる生ゴミと、処理コストが高い発泡スチロールに着目しました。

ちょうど、研究材料を求めていた帯広畜産大学の協力が得られることになり、土壌学のプロ、微生物のプロ、農業機械工学のプロの力を借りることができました。企業内環境事業を立ち上げることになったのは、そもそも経費節減が出発点ですので、身の丈に合わせ、背伸びしない形でやっていくことになりました。

03年2月に事業を立ち上げ、同4月にはプロジェクトチームを環境推進部として正式に発足させました。まず、帯広畜産大学の産業クラスターの皆さんと、生ゴミ処理に取り組みました。

資源循環型で生ゴミ処理

生ゴミ処理に必要な「菌」についても検討しました。「ウチシロ菌」「EM菌」などがありますが、金額的には決して安いものではありません。そんなとき、北海道のあるリゾートホテルで「菌」を自家培養している人がいると聞き、訪ねてみました。そこで理念と目的を説明し、何とか土壌菌から「菌種」を培養するノウハウを教えてもらうことができました。

そこから菌を分けてもらい、「ウエスタン」の本社センター横の土を採取し、そこへ卵を入れるなど試行錯誤を繰り返し、4カ月ほどかけて菌を増殖させることができました。現在この菌は、処理能力に全く問題なく使用を続けています。

店舗がある自治体間で生ゴミを簡単に移動できないという問題に直面したときは、農業法人を作り、農業法人が残渣(ざんさ)を堆肥の材料として買い取って処理する仕組みとしました。

現在、農業法人では食品残渣物を2次発酵させ、6・5町歩の畑で利用しています。畑では、除草剤を一切使わずに野菜を栽培していますが、最近やっと固定客をつかめるようになってきました。

食物残渣の堆肥化で一番ネックになったのが、塩分でした。塩分が堆肥中に残るとどうしても土壌に影響が出てしまうのです。そこで、各飲食店舗から集めた残渣物は、いちど脱水処理で塩分をある程度抜いたものを回収しています。

残渣物の処理機は、東京と大阪で毎年行われる環境展を視察するなかで見つけたものを導入しています。これは1度に450キログラムの残渣物を処理する能力があり、驚くほど手間がかかりません。臭いも一切気になりません。この機械で処理された残渣物を、春に畑に撒いて2次発酵させて使っています。

BDFで燃料価格高騰を乗り切る

節約を進める中で、次に着目したのが天ぷら油でした。以前は経費をかけて処理を依頼していましたが、これも環境展を視察する中でBDF(バイオディーゼル燃料)に出合ったのです。

私がつい、「天ぷら油を車に入れて壊れないのか」と言ったところ、後日その業者からメールが届き、「この日に行くから廃天ぷら油を400リットル用意しておくように」とのことでした。当日、デモ機を積んだ4トントラックがやってきて、用意した400リットルの廃天ぷら油をBDFにしました。

その時点ではまだ誰もが「天ぷら油で車が走る」ことに半信半疑でした。しかし、試してみると何ら問題はありません。その後もデータを取ってみましたが、軽油に比べてリッター当たり1・5キロメートルほど伸び率は低いものの、もともと経費をかけて捨てていたもので車が走るのです。機械は1台700万円ほどでしたが、すぐに元が取れる範囲内と考えました。

07年6月から当社の所有する32台のディーゼル車すべてをBDF仕様にしました。北海道は冬場、気温が低くて天ぷら油が固まってしまい精製できませんので、11月以降は貯蔵期間とし、冬季は軽油で走ることになります。その年、11月までで32台中問題が起こったのは2台だけでした。それも燃料フィルターの目詰まりという、修理費用が1台あたり2500円程度のものでした。

昨年は軽油価格もリッター当たり140円と高騰しましたが、BDF燃料の原価は46~47円で済み、大変助かりました。精製設備は農業法人の農機小屋の中で従業員が作るという家内制ですが、最近の機械は水分の検出・除去などすべて自動ですので手間もかからず、経費面でも抑えることができています。

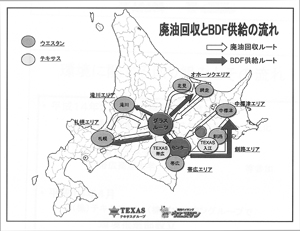

各店舗からの廃油の回収は、食材配送の定期便がついでに回収しています。同時に定期便の積載効率も見直したところ、BDFへの切り替えとあわせて、年間800万円ほどの利益が出ました。

昨年は燃料価格が高騰し、BDF産業に参入する企業が増えた結果、原料の廃油が不足する逆転現象が現れました。当社では安定した原料の確保のために、自社分のほかに、取引先の豆腐店、天ぷら店と交渉し、取引額の引き上げとバーターで食廃油を分けていただくことにしました。

割り箸の廃棄はもったいない

当社は、席数220~230規模の焼き肉レストランの店舗を13カ所持ち、年間で131万人の入店者数があるため、割り箸も最低で131万膳出る計算になります。これを単純に廃棄してしまうのはもったいないと考え、現在は炭化させて畑に肥料としてまくという実験を行っています。

昨年の後半から森林伐採の問題や、環境への取り組みをする上で、割り箸を使い続けることを疑問視する声が社内で高くなりました。現在、1店舗だけですが、割り箸を廃止し、再利用可能な箸を採用しています。お客様からの反応が一番心配でしたが、環境に対する世界的な関心の高まりもあってか、さして抵抗はなかったようです。

環境問題は社員を育てる

毎年行っている社内の経営発表会の場では、環境部門のメンバーが発表する時間を増やしてきました。社員教育の一環として、社員の認識をはっきりさせるという狙いからです。

以前は、ゴミヤードに魚用の発泡スチロールが入っていると、「回収業者が来るまで積んでおけばいい」という感覚だったものが、社内で破砕するとなると、レッテルをはがす工程が必要ですし、臭いがついているので使い終わると洗浄が必要になってきます。自分たちが行うことで、どのような工程を経て処理されるのかを知ることができます。

会議でどんなに「なぜやるのか」を説いても、体験してみなければわからないことが多いのです。実際、農業法人の社員は、回収する時に汚れている発泡スチロールやレッテルをはがしていないものは持っていきません。持って行ってもらえなかった店舗の社員は、なぜ持っていかなかったのかを考えるようになります。そうするうちに、会社の向かっている方向性を一人ひとり理解していくようになります。

環境問題というのは、経費の削減も社員教育も含めて、総合的に取り組めるものだと考えています。

会社概要

設立 1979年

資本金 6025万円

年商 98億円

社員数 590名(内、パート・アルバイト480名)

業種 飲食業(焼き肉バイキング)・酒・食品小売業

テキサス本部 北海道帯広市西20条南

TEL 0155-35-8080

http://www.texas-gp.co.jp/

「中小企業家しんぶん」 2009年 3月 15日号より